Kuidas oma kätega sillutusplaate valmistada: tootmistehnoloogia. Sillutusplaatide samm-sammult valmistamine kodus Tee-seda-ise sillutusplaatide proportsioonide vormid

Sillutusplaadid, sillutuskivid - populaarne, lihtne kasutada ja kättesaadav materjal kõnniteede, radade, platvormide, elementide projekteerimiseks maastikukujundusõues, parkides, aedades, isiklik krunt. Sellel on palju eeliseid ja lai kasutusala, kuna see on odav, kergesti valmistatav ja keskkonnasõbralik kate.

Kõiki tehnoloogilisi nüansse järgides valmistatud sillutuskivi on kulumiskindel, talub palju külmutamistsükleid ja sellele järgnevat sulatamist. Lisaks on seda lihtne paigaldada ja vajadusel kahjustatud kohti välja vahetada, seda saab teha igal ajal.

Sillutusplaatide tootmine

Sillutusplaatide valmistamine pole keeruline, tehnoloogia on üsna lihtne ja võimaldab teil selle tulemusena saada mitmesuguseid kujundeid, suurusi ja värve. Tootmisprotsessi saab järjestikku jagada etappideks:

- vormi ettevalmistamine,

- betooni ettevalmistamine,

- vormimine,

- valmistoodete kuivatamine ja kuivatamine,

- koorimine,

- ladustamine.

Lihtsaim ja sobivaim, sealhulgas koduseks kasutamiseks, on plastifitseerivate lisandite abil vibratsioonivalu tehnoloogia. See ei nõua suuri kulutusi seadmetele, oskuste olemasolul on võimalik ka ise valmistada. Tulemuseks on madala poorsusega betoonist sillutuskivid, millel on tihe tekstuur ja sile pind. See saavutatakse just vibratsioonivaluga, kui betoon tihendatakse elektromehaaniliste vibraatorite mõjul spetsiaalsel vibratsioonilaual.

Vajalikud seadmed ja materjalid

Kuna plaadid on betoonist, on kõigepealt vaja betoonisegisti, eelistatavalt sundtüüpi, see tähendab, et see toimib segisti põhimõttel. Vaja läheb ka vibratsioonilauda, valuvorme ja nende jaoks määrdeainet, betoonisegu.

Erinevate suuruste ja konfiguratsioonidega valuvorme saab osta vabalt. Müügil on need kummist (need on kõige vastupidavamad, taluvad kuni 500 valandit), plastikust ja polüuretaanist (umbes 200 tootmistsüklit). Nende valik on väga suur, tootjad saavad neid teha ka eritellimusel, olgu selleks siis mustriga vormid, teatud pinnatekstuur või vormid läikivaks sillutusplaadid.

Määrimine on vajalik toodete tõrgeteta eemaldamiseks pärast betooni kivistumist. Saate seda kas osta valmis kujul või ise valmistada. Lihtsaim määrdeaine valmistatakse järgmiselt: 50 g mineraalõli tuleb segada 1,5 liitri veega, kuni moodustub emulsioon. Kuid oluline on saavutada õige rasvasisalduse tasakaal, muidu võib määrdeaine rikkuda välimus valmis betoontooted.

Betoonisegu koostis on tootmistehnoloogia kõige olulisem osa. See sisaldab:

- kõva purustatud kivi mittemetallilisest kivist 3-10 mm või alternatiivina graniidist sõelud või kruus;

- puhastatud pestud liiv;

- tsemendi kaubamärk M500;

- betooni plastifikaator;

- kuiv värv;

- vesi.

Segu koostist saab muuta lõpptoote erinevate omaduste saamiseks..

Betoonisegu valmistamine

Sillutusplaatide retsept on lihtne, kuid nõuab kõigi koostisosade hoolikat ettevalmistamist ja metoodilist tegevuste järjestuse järgimist. Iga komponendi kogust pole keeruline arvutada, kui teate soovitud ainete mahu proportsioone.

Ühe osa tsemendi jaoks peate võtma kaks osa liiva ja kruusa segu, 0,02 osa plastifikaatorit ja 0,2 osa kuiva värvipigmenti. Vee mahu ja kuivsegu mahu suhe on 2: 3, see tähendab, et kolme osa kuivsegu jaoks vajate kahte osa vett. See suhe tagab valmis betoontoote tugevuse ja sobib kõige paremini koduseks tootmiseks.

Sellise arvutuse saate anda ka materjalide ligikaudse kulu kohta ühe kohta ruutmeeter valmis sillutusplaadid paksusega 4,5 cm:

- 23 kg tsementi;

- 56 kg killustikku (kruusa või sõelu);

- 390 g plastifikaatorit.

Kui betoon on värviline, kulub sellise koguse värvimaterjali jaoks 1,5 kg. Vett lisatakse mitte massi, vaid kuivade komponentide mahu järgi.

Kvaliteetse betooni saamiseks peate järgima mõningaid plastifikaatori ja värvaine käitlemise reegleid. Tsemendi ja killustiku segule ei tohi kuivalt lisada plastifikaatorit ega värvainet. Plastifikaator lahjendatakse kuumas (70-80 kraadi C) vees (200 g ainet liitri vee kohta) ja lisatakse osade kaupa segatavale betoonilahusele. Värvaine lahjendatakse ka vees (40-50 kraadi C, 250-280 grammi kuiva värvi ühe liitri vee kohta) ja lisatakse plastifikaatoriga samas etapis.

Enne lahuse valmistamise alustamist on vaja betoonisegisti seinu loputada veega, kuna need peaksid olema märjad. Seejärel valatakse vesi ja pidevalt segades valatakse osade kaupa tsementi ja liiva. Pärast vee ja tsemendi homogeense emulsiooni saamist lisatakse killustik. Viimasena valatakse eelnevalt lahjendatud plastifikaator ja värvaine. Saadud lahust on vaja segada kuni homogeensuseni, see protsess võtab aega. Kui tootmismaht on planeeritud väikeseks, saab hakkama ka ilma betoonisegistita, segada mört käsitsi.

Pakume vaadata videojuhiseid sillutusplaatide valmistamiseks oma kätega:

Vormi täitmine

Sillutusplaatide õige täitmise tehnoloogilised omadused on järgmised. Parem on vormid betooniga täita alguses kuni poole võrra, seejärel tuleb need asetada vibreerivale lauale. Pärast vibrolaua töö algust hakkab betoon tihenema, mille tunnistuseks on selle pinnal olevad vahumullid - nii väljub segus olev õhk. Kui betoon settib, tuleb see lisada vajalikule kõrgusele.

Samuti, kui lahusele pole lisatud kruusa või killustikku, saate plaadi tugevust suurendada, asetades valuvormi raudvõrgu või traadi kujul oleva tugevduse.

Betooni võib valada kihiti, näiteks värvi säästmiseks. Valmis ploki esikülg on seejärel värviline ja ülejäänud osa hall. Värv ja tavaline segu tuleks sõtkuda eraldi, oluline on ainult, et selle tihedus oleks sama.

Keskmiselt tuleks betooniga vorme jätta vibratsioonilauale 4-5 minutiks. Pärast vibratsiooni lõppu tuleb need asetada tasasele pinnale. Kõvastunud sillutusplaate ei tohi jätta otsese päikesevalguse kätte. Täielik tahkumine võtab plastifikaatori olemasolu arvesse võttes aega kuni kolm päeva.

Video sillutusplaatide vormide valamisest isiklikul krundil:

Sillutusplaatide eemaldamine ja ladustamine

Et vorm vormimise käigus mitte kahjustada, tuleb see soojendada, kastes seda 50-70 kraadisesse vette, siis piisab kummihaamriga koputamisest, et valmis saab kergesti “välja raputada”. toode. Pärast vormist lahtivõtmist on vormid valmis uueks tootmistsükliks.

Valmis sillutusplaate tuleb edasiseks kõvenemiseks ja tugevuse saamiseks hoida tasasel pinnal ja ka varjus kuni kolm nädalat. Kui rida on mitu, peate selle ladustamiseks "näost näkku" asetama, kattes igaüks kokkutõmbumiskilega. Selle aja jooksul kuivab plaat piisavalt ära ja omandab kasutamiseks vajaliku tugevuse.

Antud valmistamistehnoloogia on rakendatav mitte ainult sillutusplaatide puhul, sarnaselt on võimalik korraldada ka äärekivide valmistamist. .

Sillutusplaatide kasutamine

Kuna sillutusplaadid on universaalne materjal, saab neid kasutada peaaegu kõikjal. Mänguväljakud, parklad, jalakäijate tänavad, pargialad, rattateed, eramaa - see on vaid peamine sihtkohtade loetelu, mida saab hõlpsasti täiendada. Sillutusplaadid kaunistavad lillepeenraid, purskkaevu, aiatiike, dekoratiivsed aiad ja aiad, veranda ja terrassid, trepiastmed.

Selle katte paigaldamine võimaldab alumisel pinnasel "hingata", kuna see laseb õhku ja vett läbi ning ei sisalda toksiine, kuigi see takistab taimede kasvu. Kuid erinevalt tahke betooni või asfaldi all olevast pinnasest säilitab pinnas siiski oma omadused.

Sillutusplaadid taluvad raskeid konstruktsioone, niiskus ja ekstreemsed ilmastikutingimused seda ei hävita. Need omadused tulenevad asjaolust, et selle koostis on lähedane omale betoonkonstruktsioonid kasutatakse ehituses hoonete tugedes ja lagedes. See on tugev ja vastupidav materjal, mida kliima ja agressiivne linnakeskkond vähe mõjutavad.

Mõned näited sillutusplaatide kasutamisest teie äärelinna piirkonnas

Teede seadistamine äärelinna piirkond või nii maamaja, kõik tahavad, et need oleksid mitte ainult funktsionaalsed, vaid sobiksid ka maastiku üldise kujundusega. Õigete plaatide leidmine pole alati lihtne. Sellistel juhtudel otsustavad paljud sillutusplaadid oma kätega kodus luua. Kuidas seda teha, räägime selles materjalis.

Kodus plaatide valmistamine, kas see on seda väärt?

Kõigepealt mõelgem välja, kui tulus on ise plaatide valmistamine. Selle loomise protsess nõuab palju aega, tööd ja hoolt. Vaieldamatu pluss - selle tulemusel saate eksklusiivse tee, mis on tehtud vastavalt teie kodu ja ümbritseva maastiku kujundusele. Plaatide värviga katsetades saate lisada uskumatuid mustreid.

Kõigepealt mõelgem välja, kui tulus on ise plaatide valmistamine. Selle loomise protsess nõuab palju aega, tööd ja hoolt. Vaieldamatu pluss - selle tulemusel saate eksklusiivse tee, mis on tehtud vastavalt teie kodu ja ümbritseva maastiku kujundusele. Plaatide värviga katsetades saate lisada uskumatuid mustreid.

Küsimusel on ka majanduslik külg: maamaja teede tee-seda-ise sillutusplaadid on palju odavamad kui valmistooted. Lisaks saate katte teha vastavalt selle töö omadustele. Täiesti erinevad nõuded tugevuse ja muude omaduste osas esitatakse mänguväljakute, jalgteede, garaaži sissepääsude katmisel.

Sillutusplaatide valmistamise protsess

Seega, kui olete inspireeritud ideest luua kaane ise, siis vaatame seda probleemi lähemalt.

Individuaalse vormi valmistamine

Oma kätega maamaja plaatide valmistamiseks vajate vormi, millesse tooted valatakse. Sobivad vormid leiate igast spetsialiseeritud kauplusest. Teile pakutakse laias valikus kuju ja suurusega plasttooteid. Kuid me peame meeles pidama, et enamik neist on mõeldud ainult 200 täitmiseks. Seetõttu peate pärast vormi kasuks otsustamist ostma kümmekond neid konteinereid.

Kas sa teadsid? Oma kätega plaatide jaoks vormide valmistamist saab muuta loominguline protsess kasutades erinevaid konteinereid. Selle ettevõtte jaoks sobivad näiteks toidunõud. Need on üsna pehmed, painduvad ja samal ajal vastupidavad.

Materjalide valik ja lahuse valmistamine

Tulevase plaadi jaoks mördi valmistamiseks on vaja osta tsementi ja liiva ning vaja on ka vett. Segu kvaliteet sõltub kasutatud tsemendi proportsioonidest ja kvaliteedist. Aiateede jaoks on soovitatav kasutada tsemendi klassi M 500. Kõik komponendid peavad olema puhtad, mustuse ja lehtedeta. Kui liiva sees satuvad suured kivid, pole see oluline. See annab plaadile erilise tekstuuri.

Tulevase plaadi jaoks mördi valmistamiseks on vaja osta tsementi ja liiva ning vaja on ka vett. Segu kvaliteet sõltub kasutatud tsemendi proportsioonidest ja kvaliteedist. Aiateede jaoks on soovitatav kasutada tsemendi klassi M 500. Kõik komponendid peavad olema puhtad, mustuse ja lehtedeta. Kui liiva sees satuvad suured kivid, pole see oluline. See annab plaadile erilise tekstuuri.

Kas sa teadsid? Plaatide tugevust ja vastupidavust äärmuslikele temperatuuridele on võimalik suurendada, lisades lahusele spetsiaalseid plastifikaatoreid.

Olles valanud komponendid nõutavas vahekorras mahutisse, tuleb need segada. Selleks võite kasutada segisti kinnitusega perforaatorit. Kuid kui plaanite toota suuri koguseid, on parem betoonisegisti eelnevalt osta.

Viimasel juhul valatakse paigaldusse esmalt liiv, segisti lülitatakse sisse ja sellele lisatakse järk-järgult tsementi. Pärast seda lisage segu segamist lõpetamata vett ja vajadusel väikeste portsjonitena plastifikaatoreid.

Tähtis! Liiga palju vett muudab betooni mitte nii tugevaks ja plaat võib kasutamise ajal kiiresti mureneda. Et lahus ei imaks liigset endasse, lisatakse sellele tugevdavat kiudu ja vetthülgavaid lisandeid.

Selleks, et plaat saaks soovitud värvi, lisatakse lahusele erinevaid anorgaanilisi pigmente. On oluline, et need oleksid leeliselise keskkonna, ilmastikutingimuste ja UV-kiirte suhtes vastupidavad. Siis säilitavad teie plaadid oma värvi pikka aega. Lahusele on soovitatav lisada esmalt umbes 30–50 g värvainet ja vajadusel selle kogust järk-järgult suurendada. Reeglina omandab lahus 5-7 minuti jooksul ühtlase värvuse. Ja tükkide puudumine selles näitab lahuse kasutusvalmidust.

Selleks, et plaat saaks soovitud värvi, lisatakse lahusele erinevaid anorgaanilisi pigmente. On oluline, et need oleksid leeliselise keskkonna, ilmastikutingimuste ja UV-kiirte suhtes vastupidavad. Siis säilitavad teie plaadid oma värvi pikka aega. Lahusele on soovitatav lisada esmalt umbes 30–50 g värvainet ja vajadusel selle kogust järk-järgult suurendada. Reeglina omandab lahus 5-7 minuti jooksul ühtlase värvuse. Ja tükkide puudumine selles näitab lahuse kasutusvalmidust. Kuidas lahust vormi valada, protsessi omadused

Nüüd saab lahuse vormidesse valada. Enne seda tuleb vorme määrida mis tahes õliga, kuid parem on emulsool. Seejärel saate pärast kuivatamist toote hõlpsalt eemaldada.

Tähtis! Selles etapis saate toote tugevust suurendada. Selleks tuleb lahus valada poolenisti vormi ja seejärel panna sinna traat, metallvarras või võrk. Pärast seda lisage lahus ääreni.

Kuid küsimus, kuidas oma kätega sillutusplaate teha, ei lõpe sellega. Lahuses võivad olla mullid, mis muudavad tsemendi massi tarbetult lahti. Selle häda kõrvaldamiseks on vaja vormid vibreerivale lauale laduda. Pideva kerge segamise ajal tuleb betoonist välja liigne õhk. Sellist lauda saab asendada mis tahes riiuli või riiuliga. Sellele asetatakse vormid ja seejärel koputatakse konstruktsiooni igast küljest vasaraga.

Kuidas plaate õigesti kuivatada ja millal neid kasutada

Järgmine samm on valmistoodete kuivatamine. Täidetud vormid tuleb katta kilega ja oodata umbes 3 päeva. Veenduge, et tulevases plaadis säiliks vajalik niiskustase. Selleks saab neid perioodiliselt veega niisutada.

Pärast kuivatamist koputatakse vorme kergelt, servad painutatakse ja tooted võetakse välja. Kuid neid ei saa ikkagi kasutada - on vaja veel 3-4 nädalat vastu pidada, et plaat oleks piisavalt kuivanud ja tugevnenud.

Kummiplaatide valmistamise tehnoloogia

Lisaks betoonile kasutatakse plaatide valmistamiseks kummipuru. See on valmistatud taaskasutatud materjalist Autorehvid. Rehvid ise on tavaliselt valmistatud kvaliteetsest materjalist, kuna taluvad pikka aega suurt koormust.

Lisaks betoonile kasutatakse plaatide valmistamiseks kummipuru. See on valmistatud taaskasutatud materjalist Autorehvid. Rehvid ise on tavaliselt valmistatud kvaliteetsest materjalist, kuna taluvad pikka aega suurt koormust.

Nendest valmistatud puru võib olla erineva fraktsiooniga, mis varieerub vahemikus 0,1 mm kuni 10 mm. Millist neist kasutada, sõltub sellest, kus kummiplaat asetseb ja millistele koormustele see allub.

See on reeglina valmistatud mustana, kuid mõnikord saab seda värvida ka teistes värvides. Lisaks värvitakse tavaliselt suuri fraktsioone (2–10 mm), mis on oma maksumuselt palju odavamad, kuna need võivad sisaldada metall- ja tekstiilosi.

Tähtis! Värviliste plaatide valmistamisel on vaja see moodustada kahes kihis, millest üks on värviline. See on vastuvõetav, kui toote kogupaksus on üle 1,5 cm Mustad plaadid võivad olla õhemad, kuid need on valmistatud ühes kihis.

Kummiplaatide tootmine ise toimub kolmes etapis.

- peal ettevalmistav etapp valmistatakse kummipuru. Selleks eemaldatakse rehvid randirõngastelt ja allutatakse mehaanilisele krüogeensele töötlemisele. Siis saad puru, mille murdosa on 1-4 mm.

- Seejärel on vaja valmistada purust segu, lisades sellele polüuretaansideainet. Samal etapil lisatakse plaadile värvimiseks erinevaid pigmente.

- Valmistatud segu pressitakse vulkaniseerimispressil. See võimaldab teil määrata plaadi soovitud paksuse ja tihedusega. Pressimisprotsess võib olla külm või kuum. Kõik sõltub sellest, milliseid seadmeid töötamiseks ostate.

Tee täitmine betooniga

Teine võimalus maal ilusa tee loomiseks on see betooniga täita. See protsess läbib järgmised etapid:

- territooriumi tähistamine radade jaoks;

- mulla ettevalmistamine;

- raketise paigaldamine;

- padja moodustamine;

- tugevduselementide paigaldamine;

- betooni valamine.

Vajalik materjal ja tööriistad

Alustamiseks peate eelnevalt valima vajalikud materjalid ja tööriistad:

- killustik;

- liiv (eelistatavalt jõgi);

- betoon;

- nöör ja pulgad märgistamiseks;

- lahuse konteiner;

- ruberoid;

- ämber;

- terava otsaga labidas;

- Master OK;

- tugevdus (optimaalselt 12 mm paksune);

- vineer või raketisplaadid.

Kuidas betoonmörti segada

Kõigepealt peate lahuse segama. See koosneb 3 komponendist (tsement, liiv ja killustik), mis segatakse teatud vahekorras: tsemendiämbri kohta võetakse ämber killustikku ja 3 ämbrit liiva. Parem on neid betoonisegistis sõtkuda.

Kõigepealt peate lahuse segama. See koosneb 3 komponendist (tsement, liiv ja killustik), mis segatakse teatud vahekorras: tsemendiämbri kohta võetakse ämber killustikku ja 3 ämbrit liiva. Parem on neid betoonisegistis sõtkuda.

Segamine algab vee lisamisega betoonisegistisse. Seejärel lisatakse sellele liiv ja pidevalt segades lisatakse tsementi. Kui liiv on kogu massis ühtlaselt jaotunud, loetakse lahus valmis. Nüüd võite alustada täitmist.

Sellel etapil on ka mitu etappi. Kõige kiirem ja lihtsaim viis on rajad märgistada. Eelnevalt on vaja kindlaks määrata, kust need mööduvad, millist laiust ja milliseid koormusi kogeda. Seejärel lüüakse pulgad ühtlase vahemaa kaudu maasse ja nende vahele tõmmatakse köis.

Sellel etapil on ka mitu etappi. Kõige kiirem ja lihtsaim viis on rajad märgistada. Eelnevalt on vaja kindlaks määrata, kust need mööduvad, millist laiust ja milliseid koormusi kogeda. Seejärel lüüakse pulgad ühtlase vahemaa kaudu maasse ja nende vahele tõmmatakse köis.

Nüüd peame pinnase valamiseks ette valmistama. Selleks eemaldatakse muru pealmine kiht umbes 7 cm sügavuselt, eemaldatakse taimede juured. Kui neid ei eemaldata, mädanevad nad selles kohas, tekivad tühimikud, kuhu vesi koguneb. Talvel see külmub, tõrjudes betooni välja. Selle tõttu võivad jäljed praguneda.

Järgmine samm on raketise paigaldamine laudadest või vineerist. Viimane võimaldab rajale anda kauneid kurve.

Tähtis! Rada on vaja täita osade kaupa nii, et sellel oleks õmblused, mis kompenseerivad betooni kokkusurumist ja paisumist erinevate temperatuuride tõttu keskkond. Seetõttu saab raketist paigutada osade kaupa. Lisaks vähendab see materjalide tarbimist.

Seejärel paigaldatakse nn padi, mis täidab äravoolu funktsioone ja jaotab koormuse ühtlaselt rajale. Tekib liivast ja kruusast padi. Nad ei hoia vett kinni, nii et see ei jää sinna jääma ega laiene talvel külmumise tõttu. Aga liiv vajub lõpuks killustiku alla. Selle vältimiseks lamavad nad otse maapinnale hüdroisolatsioonimaterjalid: katusematerjal, agrokiud või geotekstiil.

Nauding pole odav, aga igaüks tahab oma õue puhtaks ja ilusaks teha, nii et mul oli nii suur soov.

Ostan tänavakive vajalik kogus Ma ei saanud - see osutus liiga kalliks, kuid seda on lihtne iseseisvalt teha :) See räägib sellest, kuidas ise sillutuskive valmistada, räägin teile selles artiklis, illustreerides täielikult tootmisprotsessi.

Vajalikud materjalid ja inventar

Sillutuskivide valmistamise tehnoloogia ja selle retsepti leidsin ma Internetist, kuna teavet on rohkem kui piisavalt, ja asusin tööle.Selliste sillutusplaatide valmistamiseks on vaja osta superplastifikaatorit ja soovi korral värvainet.

Poest ostsin mitu kotti 500 klassi tsementi ja superplastifikaatorit: see suurendab sillutuskivide tugevust ja suurendab selle vastupidavust madalatele temperatuuridele.

Mitte hiiglaslik muidugi, aga päris korralik liivahunnik, mis toodud umbes aasta tagasi kohalikust karjäärist, lahkusime pärast maja valmimist.

Ja otsustasin mitte osta värvainet-värvi. Kui aus olla, siis minu jaoks on värviliste ja hallide tänavakivide vahe väike, värv tuleb ikka halli varjundiga välja!

Vibrolauana, ilma milleta kvaliteetsete sillutuskivide tootmine lihtsalt võimatu on, otsustati kasutada vana Siemensi pesumasin, mis on kaua oma aega ära teeninud, kuid siiski väga töökorras. Kui keegi ei tea, milleks vibrolaud on mõeldud, siis selgitan - selle abil saavutatakse igasuguste betoonelementide, meie puhul sillutuskivide, vormide maksimaalne tihendamine, mis muutuvad homogeensemaks ja vastavalt tugevamaks.

Vormidest räägin eraldi ja täpsemalt :)

Sillutuskivide omatootmise vormidest

Kui jagasin oma sõpradega ideed ise sillutuskivide valmistamisest, soovitasid mõned neist mul endal vorme teha. Mõned pakkusid, et panevad need kokku vanadest laudadest, teised soovitasid kasutada tarbetuid anumaid - kandikuid, anumaid ja nii edasi, teised aga veensid neid spetsiaalsest polümeerist valmistama. Muidugi olen "kätega" tüdruk, kuid ma ei julgenud seda teha, otsustasin osta valmis vormid. Need on üsna mitmekesised, nii et saate kuju valida ilus muster, mis trükitakse valmistoote pinnale, andes sellele erilise võlu ja šiki.Kas oma kätega sillutuskive teha või mitte, otsustab igaüks ise ja võin vaid öelda, et see on põnev, lihtne ja tulus. Loodan, et minu väike sillutuskivide valmistamise meistriklass on teile kasulik, proovige seda ja kiidelge oma tulemustega!

Seda tüüpi kattematerjali valmistamine on töömahukas, kuid samas ei kujuta see endast tehnoloogiliselt midagi eriti keerulist. Maja või suvila siseõue isevalavate sillutusplaatide jaoks vajate järgmisi tööriistu ja seadmeid:

- betoonisegisti;

- ämbrid ja labidas;

- vibreeriv laud.

Samuti peate loomulikult ostma või ise plaadivormid valmistama. Sellise kattematerjali valmistamiseks vajate materjalidest:

- peen kruus;

- liiv;

- tsement;

- hallituse määrdeõli;

- pigmentvärv;

- plastifikaator.

Tootmise peamised etapid

Sillutise betoonplaadid on vaja oma kätega valada ligikaudu järgmise tehnoloogia järgi:

- segu valmistatakse betoonisegistis;

- sättige vormid vibreerivale lauale;

- määri vormid õliga;

- sisaldab vibratsioonilauda;

- oodake, kuni segu on vormis ühtlaselt jaotunud;

- lase plaatidel vormide sees 1-2 päeva kuivada.

Valmis kattematerjal eemaldatakse vormidest ja jäetakse veel mitmeks päevaks kuivama. Lisaks kasutatakse plaate ettenähtud otstarbel.

Kuidas segu valmistada

Sillutusplaatide betoonmörti soovitatakse valmistada eranditult betoonisegistis. Kahjuks on sellise kattematerjali valamiseks käsitsi kvaliteetse segu valmistamine praktiliselt võimatu.

Käsisegamistehnoloogiat kasutades ei ole lahus igal juhul eriti homogeenne. Sellest tulenevalt ei erine sellest valmistatud plaadid liiga heade tööomaduste poolest.

Betoonmass valmistatakse sillutusplaatide valmistamiseks tsemendi / peenkruusa / liiva vahekorras 1/1/2. Samal ajal võetakse vett nii palju, et valmis lahus oleks märja kodujuustu konsistentsiga.

Igal juhul ei soovitata ettevalmistatud betoonisegu lahjendada liigse veega. Vastasel juhul osutub plaat tulevikus hapraks ja laguneb töö ajal kiiresti. Sillutuskatte valmistamiseks on vaja kasutada paksu segu. Seejärel muutub betoon vormides vibropressimise ajal palju vedelamaks ja plastilisemaks.

Milleks on plastifikaatorid?

Sillutusplaatide valmistamiseks mõeldud lahuses peab see koostisosa olema. Lahuse voolavuse ja elastsuse suurendamiseks ilma täiendava vee lisamiseta on vaja plastifikaatorit.

Sellise aine kasutamisel muutub tsemendisegu tihedamaks ja vastupidavamaks. Ja see omakorda mõjutab loomulikult kõige positiivsemalt valmis sillutusplaatide kvaliteeti.

Plastifikaatori ettevalmistamine valamiseks

Selliseid segusid on vaja kasutada plaatide mördi valmistamisel väga väikestes kogustes. Valmis plastifikaatorite mass peaks sisaldama ainult umbes pool protsenti. Kui lahusele lisatakse rohkem seda tüüpi segusid, võib valmis plaat, nagu ka liigse vee puhul, osutuda liiga hapraks.

Muidugi tuleb korralikult ette valmistada ka muuhulgas plaadimördi plastifikaator. Selliseid segusid müüakse spetsialiseeritud kauplustes kuival kujul. Enne tsemendisegule lisamist tuleb neid veega lahjendada.

Plastifikaatori ettevalmistamine:

- 40 ° C-ni kuumutatud vesi valatakse mõnda anumasse;

- vala sinna kuivsegu;

- kõik segatakse põhjalikult ehitussegistiga vähemalt 15 minutit.

Sillutusplaatide valmistamisel valmistatakse plastifikaatorit vee/kuivsegu vahekorras 2:1. Pärast segamist tuleb lahust ka mitu tundi nõuda.

Valmistage plaadi alla mördi jaoks plastifikaator, tavaliselt õhtul. Sel juhul võib seda koostisosa hommikul lihtsalt 15 minutit segada ja segule lisada.

Mis on vibreeriv laud

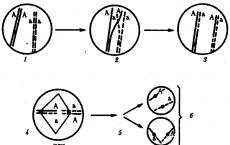

Soovi korral saab seda tüüpi seadmeid valmistada käsitsi. Sillutusplaatide valamiseks mõeldud vibrolaua kujunduselemendid on:

- terasnurgast keevitatud raam;

- raami peale asetatud metallleht vedru- või kummiamortisaatoritele;

- ekstsentriline mootor.

Selliste seadmete "töölaua" laius ja pikkus valitakse sõltuvalt tulevase plaadi suurusest. Üks vibrolaud, mis on ette nähtud sellise voodri valmistamiseks oma kätega, on tavaliselt mõeldud 4-6 vormi jaoks.

Lühijuhised vormide täitmiseks

Plaatide vormid asetatakse lauale üksteise lähedale. Selline paigutus hõlbustab nende täitmist tulevikus.

Pärast vormide paigaldamist vibreerivale lauale määritakse need hoolikalt mingi õliga - taimeõli või isegi näiteks tavalise kaevandamisega. See protseduur võimaldab tulevikus saada täiesti tasase pinnaga plaate.

Lisaks ei kleepu sillutusplaadid tootmisprotsessis õli kasutamisel vormi seinte ja põhja külge. Ja see omakorda hõlbustab veelgi valmis kattematerjali väljakaevamist.

Betoonisegistis valmistatud tsemendi-liiva mört kantakse kellu abil vormide keskele. Kui kõik mahutid on täidetud, lülitage vibrolaud sisse. Kasutage selliseid seadmeid hankimiseks kvaliteetsed plaadid peaks olema vähemalt 3-4 minutit. Pärast laua sisselülitamist hakkab vibratsiooni mõjul segu vormidele ühtlaselt jaotuma.

Pärast seda, kui konteinerites tsemendisegu pinnale ilmub valge “vaht”, saab laua välja lülitada. Järgnesid:

- kata vormid lahusega kilega või näiteks vineeritükiga;

- Päeva jooksul kastke kivistuvaid plaate perioodiliselt veega, et vältida nende pinnale tekkivaid pragusid.

Valmis kattematerjal võetakse vormidest välja, enamasti teisel päeval peale valamist. Külmunud plaadid asetatakse kuiva, pimedasse kohta ja lastakse veel vähemalt 5 päeva küpseda.

Pigmentide kasutamine

Tegelikult on betoon ise, nagu teate, mitte liiga meeldiva halli värvi. Selleks, et valmis plaat, mis on mõeldud näiteks aiatee jaoks, osutuks esteetiliselt atraktiivseks, tsemendimört muu hulgas lisatakse sageli pigmentvärve.

Need seadmed on kahjuks üsna kallid. Seetõttu kasutatakse valmisplaadi maksumuse vähendamiseks selle valmistamise ajal mõnikord järgmist lahendusvärvimistehnoloogiat:

- jagage betoonisegu kaheks pooleks;

- Ühele osale lisatakse pigmenti ja teine jäetakse värvimata.

Seejärel asetatakse vormi valamisel esmalt värviline lahus ja lülitatakse sisse vibrolaud. Pärast segu levimist anuma pinnale lisatakse värvimata segu.

Selle tehnoloogia kasutamisel saadakse suhteliselt odav ilus värviline plaat, millel on tavaline hall betoon "alus". See vooder näeb välja mitte halvem kui täielikult värvitud.

Kas saab ilma vibreeriva lauata hakkama?

Selliste seadmete kasutamisel osutuvad omatehtud käsitsi valmistatud plaadid loomulikult kõrgeima kvaliteediga. Lisaks hõlbustab vibrolaua kasutamine oluliselt ka sellise voodri valmistamise protseduuri, kuid selliseid seadmeid ei ole loomulikult igas majapidamises saadaval.

Sillutusplaatide valmistamisel kasutatavad vibrolauad on üsna kallid. Paljudele äärelinna omanikele, kes otsustavad õue sillutusplaatidega vooderdada, võib nende oma kätega kokkupanek tunduda tarbetu protseduur. Tõepoolest, tulevikus ei pruugi vibratsioonilaud majapidamises kasulik olla.

Et mitte raisata lisaraha ja aega, paljud omanikud maamajad nad teevad plaate lihtsalt oma kätega ilma vibreerivat lauda kasutamata. Sel juhul kasutatakse järgmist sillutuskatte valamise meetodit:

- vorm on seatud tavalisele lauale;

- pange esimene väike osa segust anumasse;

- tasandage lahus hoolikalt kellu abil;

- panna peale betoonisegu järgmine osa.

Seega täidetakse vorm ääreni lahusega. Seejärel hakkavad nad segu tihendama, tõstes anuma serva teravate sagedaste liigutustega ja langetades seda mitte liiga tugeva löögiga lauale.

Segu käsitsi vormis kokkupressimine võtab kaua aega, täpselt nagu vibratsioonilauda kasutades. See suurendab oluliselt valmiskatete tugevust.

Igal juhul peaks segu tihendamise protseduur kestma vähemalt 4 minutit. Pärast seda, kui vormis olev lahus muutub vedelaks, tasandatakse see lisaks spaatliga, eemaldades samal ajal liigse. Kahe päeva pärast, nagu vibreeriva laua kasutamisel, eemaldatakse külmunud plaat vormidest.

Viimane etapp

Pärast valmis plaadi eemaldamist jääb vormide pind tavaliselt üsna puhas. Selliseid mahuteid on aga vaja pesta pärast sillutuskattematerjali tootmise lõpetamist. Ja seda on soovitav teha kohe.

Kui vorme ei puhastata, mõjutavad nende põhja ja seinte külge kleepunud betoonitükid negatiivselt järgmise plaadipartii kvaliteeti. Nad pesevad sillutiskatte valmistamiseks mõeldud anumaid, tavaliselt kas lihtsalt sooja vee või tugeva soolalahusega.

Kui omanikud plaanivad rajada oma äärelinnale rajad või eramaja ümber olevad platsid, siis tuleb paratamatult teha otsus, millise materjaliga see paremini ja säästlikumalt toimib. Tänapäeval on kõikjal kasutatav üsna populaarne kate muutunud erinevat värvi ja konfiguratsiooniga sillutusplaatideks.

Kuid see materjal, nagu ka selle transport ja mahalaadimine, ei ole odav, eriti transportimisel on võimalikud kaod, mis tähendab plaatide ostmist marginaaliga ja see on ka lisakulutus. Seetõttu mõtlevad paljud majaomanikud, kuidas kodus sillutusplaate teha ja samal ajal korralikku summat säästa.

Oma plaatide valmistamise eelised

Seda materjali on täiesti võimalik ise valmistada. Muidugi muudab erivarustuse ja kogunenud kogemuste puudumine selle protsessi üsna pikaks, kuid see säästab teid mustri ja värvi poolest sobiva variandi otsimisest.

Kui on tehtud otsus võtta isetootmine sillutusplaadid, siis peate olema valmis üsna töömahukaks tööks. Sellest saadav tulemus ületab aga kõik ootused, kui teed või maja lähedal asuv ala saab täpselt sellise väljanägemise, nagu omanikud oma valduste maastikukujundust välja töötades kavandasid.

Koduse valmistamise eeliseks on see, et saate iseseisvalt luua plaatide eksklusiivse versiooni, mida ei toodeta ei tööstuslikus mastaabis ega üldiselt ega keegi teine.

Oma plaatide versiooni väljatöötamise protsessis on alati võimalus katsetada värvid ja isegi vormid, kuna valuvorme saab valmistada ka iseseisvalt.

Vormid sillutusplaatide valmistamiseks

Juhul, kui soovitud konfiguratsiooniga plaati poest ei leitud või see leiti, kuid sellel on liiga kõrge hind või selle värv ei sobi omanikele, saate sellest alati väljapääsu leida. olukorda, tehes selle valmistamiseks ise maatriksid. Selliseid vorme valmistatakse tavaliselt mitme tükina ja juba nende abiga toodavad nad nii palju sillutusplaate, kui on vaja objekti teede ja platside parendamiseks.

sillutusplaadid

Selleks ostetakse vaid paar eksemplari mis tahes värvi valmis plaadist, mille järgi vormid tehakse. Algnäidisena saab lisaks plaatidele kasutada kauni tekstureeritud mustriga tahvlit või oma piirjoontega meelepärast kivi.

Maatriksid võivad olla üksikud, st ühe plaadi jaoks mõeldud või komplekssed, milles valmistatakse mitu toodet korraga. Teist võimalust on keerulisem teha, kuid juba plaatide valmistamise ajal läheb töö palju kiiremini.

Vormi valmistamiseks vajate raketise materjali ja loomulikult spetsiaalset kompositsiooni maatriksi valamiseks.

Raketis on tehtud esialgsest proovist 20 ÷ 30 mm kõrguse ja 12 ÷ 15 mm laiuse võrra suurem. Samas tuleb arvestada, et sillutusplaatide paksus peab olema vähemalt 35 ÷ 60 mm. Raketisena sobib vineerkast, pappkast või muu materjal, mis talub plastmassist vormisegu valamist. Maatriksid ise on valmistatud kahekomponendilisest polüuretaanipõhisest segust või silikoontihendist.

Polüuretaanvorm

Ehituspoodide sortimendist leiate mitut tüüpi segusid, mis on spetsiaalselt ette nähtud kipsvalandite, tehisfassaadikivi ja sillutusplaatide maatriksite valmistamiseks. Üks populaarsemaid neist võib nimetada kodumaiseks kompositsiooniks "Silagerm 5035", kuna sellel on suurepärased tehnilised ja füüsilised omadused. Vormikompositsioon on valmistatud polüuretaani baasil ja seda toodetakse kahe kõvaduse parameetriga - 30 ja 40 ühikut. Shore'i tabeli järgi. Selle peamised näitajad on toodud tabelis

| Kõvadus 30±3 | Kõvadus 40±3 | |

|---|---|---|

| Pinnakile moodustumise aeg pärast komponentide kokkupuudet õhuga, (min) mitte rohkem. | 45÷100 | 45÷100 |

| Elujõulisus (min), mitte rohkem. | 60÷120 | 60÷120 |

| 3,0÷4,5 | 3,5÷5,0 | |

| 450÷600 | 400÷600 | |

| Kokkutõmbumine (%), mitte rohkem. | 1 | 1 |

| Viskoossus (cps). | 3000÷3500 | 3000÷3500 |

| Tihedus (g/cm³), mitte rohkem. | 1,07±0,02 | 1,07±0,02 |

Maatriksi valmistamine ühendist toimub järgmiselt:

- Maatriksi valmistamiseks kasutatav proov tuleb hästi pesta ja kuivatada.

- Edasi kaetakse originaalproov ja ettevalmistatud raketise sisemus lakibensiinist ja vahast koosneva lahusega. Seda kompositsiooni kantakse kahes kihis. Seda saab asendada valmis vahamäärdeainega.

- Seejärel valmistatakse kahekomponendiline segu. Selleks lisatakse pastale kõvendit vahekorras 2:1 ja mass segatakse ühtlaseks massiks. Proportsioonide jälgimine on väga oluline, kuna neist sõltub valmismaterjali õige kõvenemine.

Kui valmistub suur hulk segu, seejärel viiakse ettevalmistusprotsess läbi segisti otsikuga puuriga, kuid väikese koguse võib segada ka spaatliga. Massi sõtkumisel lülitub puur väikese kiirusega sisse, vastasel juhul ilmneb kompositsioon suure hulga õhumullidega. Kui segu segamata komponente ei kasutata täielikult ära, tuleb nendega anumad õhuga kokkupuutumise vältimiseks tihedalt sulgeda standardsete kaantega.

- Valmis segu valatakse ettevaatlikult raketisse, millesse mall asetatakse näoga ülespoole. Täitesegu peab katma originaalproovi täielikult ja selle kihi paksus ülemise osa kohal peab olema vähemalt 8÷10 mm.

- Valamise lõppedes tuleks raketist õhumullide eemaldamiseks veidi edasi-tagasi liigutada, kergelt loksutades. Seejärel peaks see valamisel seisma 5 ÷ 7 minutit - selle aja jooksul tõusevad pinnale õhumullid ja need saab spaatliga ettevaatlikult eemaldada.

- 24 tunni pärast segu kõveneb ja vormi saab raketist eemaldada. Kuid seda on lubatud kasutada ettenähtud otstarbel alles 72 tunni pärast, kui materjal on omandanud kõik tootja poolt deklareeritud omadused. Selle aja möödudes talub vorm isegi 80 ÷ 120 kraadini kuumutatud valatud massi.

- Segu vorm kestab kaua, kui seda enne plaatide valmistamise lahusega täitmist töödeldakse spetsiaalse seguga "Tüüp 90".

Seda segu müüakse 1,5 ja 7,5 kg kaaluvates ämbrites.

sillutusplaadid telliskivi

Silikoonmaatriks

Silikoonühend võib olla ka kahekomponentne, pakendatud ämbritesse ja vajab valmistamist vastavalt juhistele (üldiselt - sarnaselt ülalkirjeldatud protsessiga). Kuid võite kasutada ka tavalist silikooni, mis on kõigile tuntud hermeetikuna. Peate seda ostma nii palju, kui vormi valmistamiseks kulub, kuna pärast pakendi avamist hakkab see kohe tarduma. Seetõttu tuleks ühekomponendilise silikooni tehasepakend avada pärast raketise ja originaalproovi määrimist ja valamiseks valmis. Määrdeainena kasutatakse kõige sagedamini tavalist määret.

Tulevase plaadi näidis asetatakse esiküljega ülespoole, määritakse samuti määrdega ja täidetakse silikooniga. Paksus allika ülaosast peaks samuti olema 8÷10 mm.

Kui proovina kasutatakse kipsist plaati, tuleb seda esmalt töödelda mitme kihi kuivatava õli või lakiga.

Silikooni jaotamiseks raketise peale kasutatakse spaatlit või pintslit, mis kastetakse eelnevalt valmistatud seebilahusesse.

Paks silikoonikiht kuivab palju kauem kui ühend - see periood võib olla kaks nädalat kuni kuu ja mõnikord rohkem. Perioodi kestus sõltub täidetud kihi paksusest ja sügavusest. Seetõttu on parem plaatide vorm eelnevalt ette valmistada, pühendades sellele näiteks talveaega, nii et maatriksid on kindlasti suveks valmis, kuna parem on töötada tsemendiga, millest sillutusplaadid tehakse. soojal aastaajal või vähemalt positiivsel temperatuuril .

Kui vorm on valmis, eemaldatakse see raketist ja pestakse hästi rasva eemaldamiseks. Järgmisena võite alustada plaatide valmistamist.

Tavalise ühekomponendilise silikoontihendi peamised parameetrid on toodud tabelis:

| Materjali peamised näitajad | Normaliseeritud väärtused | Testi tulemused |

|---|---|---|

| Pinnakile moodustumise aeg pärast hermeetiku torust väljapressimist (min) mitte enam. | 30 | 5÷25 |

| Elujõulisus (h), mitte enam. | 8 | 6÷8 |

| Tingimuslik tõmbetugevus MPa, mitte vähem kui | 0.1 | 0,4÷0,6 |

| Suhteline katkevus (%), mitte vähem. | 300 | 400÷600 |

| Tootmiskindlus (mm), mitte enam. | 2 | 0÷1 |

| Veeimavus massi järgi (%), mitte rohkem. | 1 | 0,35÷0,45 |

| Tihedus (g/cm³), mitte rohkem. | 1200 | 1100÷1200 |

| Vastupidavus, tingimuslikud aastad, mitte vähem. | 20 | 20 |

Tuleb märkida, et kui omanikel pole soovi maatriksite valmistamisega iseseisvalt tegeleda, saab seda osta spetsialiseeritud kauplusest. Kuid sel juhul ei pruugi äärelinna rajad naaberteedest sugugi erineda.

Valmismaatriksi valimisel ei tohiks te osta plastist vorm(ilma erivajaduseta, nagu allpool arutatakse). Parem on eelistada polüuretaani, silikooni või kummi.

Sillutusplaatide valmistamine kodus

Mitte igas kodus pole spetsiaalseid seadmeid, millega saate kiiresti ja tõhusalt teha. Seetõttu kaalume edaspidi meetodeid, mis võimaldavad teil seda improviseeritud vahenditega teha. Loomulikult on hädavajalikud spetsiaalsed vormid, mida saab teha ülaltoodud juhiste järgi või osta valmis kujul. Ideaalis oleks kvaliteetseks ja kiireks tootmiseks hea vibrolaud. Kuid nagu allpool näidatud, on väikeses mahus täiesti võimalik plaate valada ka ilma selleta.

Kandiliste plaatide valmistamine plastvormi abil

Ruutplaate võib nimetada traditsiooniliseks. See ei lähe moest välja, kuna annab radadele ranguse ja täpsuse. Eriti oluline on seda plaadi versiooni kasutada maja juurde viiva tee kaunistamiseks objekti sissepääsust.

| Illustratsioon | |

|---|---|

| Sel juhul kasutatakse plaatide valmistamiseks plastvormi mõõtmetega 300 × 300 mm ja paksusega 30 mm. Selle maatriksi versiooni reljeefmustrit nimetatakse "California shagreeniks". Plastvormid on mugavad selle poolest, et neil on piisav jäikus ja need ei deformeeru mördi ladumisel, kuid valmistoote väljavõtmine on neist sama jäikuse tõttu keerulisem. Et vorm püsiks võimalikult kaua ja sealt oli lihtsam välja tõmmata viimistletud plaadid, enne lahuse valamist on soovitatav maatriksit töödelda rasvaga. |

| Ühe sellise plaadi jaoks vajaliku mördi segamiseks vajate jämedat liiva - 3 kg. |

| Lisaks liivale peate valmistama tsementi M-500-D0 - 1 kg, tavalist kraanivett 0,5 liitrit, punast värvi pulbrit 70 g ja plastifikaatorit - 25 ml. |

| Lahuse segamiseks peate valmistama mahuti - see võib olla plastikust või emailitud ämber. Tsingitud anumat ei ole soovitatav kasutada, kuna värvaine või plastifikaator võib põhjustada oksüdeerumist, mille tagajärjel võib plaadile valitud värv muutuda. |

| Liiv ja tsement valatakse ettevalmistatud mahutisse. IN sel juhul, meister valis sellise segamistehnoloogia, kuid massi on lihtsam segada, kui kuivsegu eelnevalt ette valmistada - liiv ja tsement on eelnevalt segatud. |

| Niisiis segatakse liiv ja tsement põhjalikult segisti kinnitusega puuriga. |

| Järgmises etapis segatakse vesi, kuivvärv ja plastifikaator eraldi konteineris kuni homogeensuseni. |

| Selle segamise tulemusena peaks saama punane vedelik. |

| Valmis lahus valatakse kuiva tsemendi-liiva segusse. |

| Kõik komponendid segatakse segistiga põhjalikult - seda protsessi tuleks läbi viia vähemalt 3 ÷ 5 minutit. |

| Pärast sõtkumist peaks saama piisavalt paksu viskoosse jämedateralise massi. Kuju andmise ja tampimise käigus omandab see vajaliku tiheduse. |

| Järgmisena asetatakse saadud segu määritud vormi. Esiteks asetatakse pool valmis segust maatriksisse. |

| Mass tuleb jaotada võimalikult ühtlase kujuga, seda tõstes ja maatriksit raputades. |

| Seejärel asetatakse ülejäänud segu ja jaotatakse esmalt spaatli või kellu abil. Maatriksi täitmisel lahusega tuleb see kellu abil ettevaatlikult kokku suruda. Pöörake erilist tähelepanu vormi nurkadele - need peavad olema hästi täidetud. |

| Lisaks "raputatakse" maatriksit pikka aega - see protsess toimub seni, kuni mass on maksimaalselt tihendatud ja moodustab täiesti tasase pinna. Raputamisel väljuvad lahusest õhumullid. Soovitatav on seda tööd teha seni, kuni õhk lakkab täielikult väljumast. Kui plaate toodetakse suurtes kogustes, kasutatakse täidiste tihendamiseks spetsiaalset vibratsioonilauda - see hõlbustab oluliselt tööd. Kui aga vormitud tooteid tehakse ainult ühe raja jaoks, siis pole vibratsioonilauda omal käel kasumlik osta ega teha. Vorm jäetakse 24 tunniks tahenema. See indikaator kehtib +20 kraadise õhutemperatuuri korral ja võib jahedama ilmaga ülespoole muutuda – see tuleb katseliselt määrata. |

| Pärast vajaliku aja möödumist pööratakse maatriks ümber ja plaat eemaldatakse sellest ettevaatlikult. |

| Vajadusel võid vormi põhja mõnele piirkonnale veidi vajutada, et tootel oleks kergem maha jääda. |

| Tulemuseks on korralik sile plaat, kuid seda ei saa kohe kasutada, kuna see peab lõpuks kuivama ja jõudu saama. Selleks asetatakse plaadid servale ja jäetakse vähemalt kolmeks päevaks. Ja vajaliku tugevuse lõplik komplekt koos võimalusega panna plaatidele täiskoormus lõpeb ligikaudu kaks nädalat pärast valmistamist. |

Originaalsete "männilõigatud" sillutusplaatide valmistamine polüuretaani kujul

Platside ja radade algne kujundus on puidust ümarpuidu ladumine. Puit aga imab hästi niiskust, allub järkjärgulisele kõdunemisele ja erinevate putukate kahjustustele. Puidulõiget imiteerivad betoonplaadid asendavad suurepäraselt looduslikku materjali.

| Illustratsioon | Tehtava operatsiooni lühikirjeldus |

|---|---|

| See on väga originaalversioon sillutusplaadid läbimõõduga 300 mm ja paksusega 40 mm, koosnevad kahest erinevat värvi lahusest valmistatud kihist. Seda on mõnevõrra keerulisem teha kui ühevärvilist, kuna tööd tuleb teha väga hoolikalt, veendudes, et lahused ei seguneks. Seda plaati nimetatakse "männilõikeks", kuna see imiteerib puutüve lõigatud ümarpuitu. Sisemine osa on beeži värvi ja aastarõngaste reljeefiga, välisraam aga kordab jämeda männikoore mustrit. |

| Selliste toodete valmistamiseks kasutatakse polüuretaanist painduvat vormi, mida saab ülaltoodud artiklis kirjeldatud tehnoloogia abil iseseisvalt valmistada. Kuna polüuretaanmaatriksil ei ole piisavalt jäikust, tuleb see paigaldada täiesti tasasele pinnale. Selle all oleva statiivi jaoks kasutatakse tavaliselt vineerilehte, mis aitab edaspidi pärast vormi täitmist lahust loksutada. Üsna raske lahusega täidetud painduva maatriksi raputamine on äärmiselt keeruline. |

| "Aastarõngastega" südamiku saamiseks vajate ühe sellise plaadi jaoks valget tsementi 100 ÷ 150 g, keskmise fraktsiooniga liiva - 300 ÷ 350 g, kollast või beeži värvi - 50 g, plastifikaatorit 20 ÷ 25 ml. ja 200÷250 ml. vesi. |

| Vesi, värv ja plastifikaator ühendatakse ühes mahutis ja segatakse hästi. |

| Järgmisena valatakse saadud lahus valge tsemendi ja liiva segusse. Kõik komponendid segatakse hästi, kuni need on homogeensed. Vajadusel võite lisada väikese koguse vett. |

| Tulemuseks peaks olema umbes 0,5 liitrit valmissegu. |

| Mass laotakse vormi keskele, eelnevalt vahamäärdega määritud. Võib tunduda, et see on liiga väike, kuid see on eksitav mulje, kuna segu jaotamisel täidab see kogu selle jaoks ette nähtud ruumi. Mass jaotub ainult piki vormi sisemist osa, mis imiteerib aastarõngastega ümarpuidu südamikku. Selle kihi paksus peaks olema võrdne või veidi väiksem kui külje kõrgus, mis eraldab "ümmarguse puidu" keskosa improviseeritud "koorest". |

| Lahus peaks olema piisavalt paks. Seetõttu jaotatakse see esmalt spaatliga, surudes seda õrnalt vormi põhja. Segu on võimatu lahjendada, kuna selle peale laotav mass võib seguneda vedelama põhjaga ja rikkuda kogu plaadi kavandatud efekti. |

| Kuna maatriksis on vähe segu, liigutatakse vormi pärast esialgset jaotust laua pinnal edasi-tagasi ja raputatakse õrnalt. |

| Edasi jaotatakse mass uuesti spaatliga ja surutakse tihedalt vastu vormi. |

| Pärast seda loksutatakse maatriksit koos seguga uuesti, kuni mass täidab kogu sellele eraldatud ruumi. Tulemuseks peaks olema pealt vaadates ühtlane ja sile pannkook. |

| Järgmise sammuna valmistatakse ette lahendus ümarpuidu südamiku karkassi “koorega” valamiseks. Selle kihi ja tegelikult kogu plaadi põhiosa moodustamiseks mõeldud segu jaoks on vaja valmistada hall tsement M-500-D0 - 1 kg, vesi 0,5 l, plastifikaator - 35 gr, pruun värv 60 ÷ 70 gr., liiva jäme fraktsioon 3,5÷4 kg. |

| Liiv ja tsement segatakse segistiga hästi. Seejärel valmistatakse lahus veest, värvainest ja plastifikaatorist eraldi. |

| Pool lahusest lisatakse segule ja segatakse sama segistiga. Segamise ajal lisatakse osa või kogu ülejäänud lahus. Mass peaks olema üsna paks ja murenev. |

| Kellu abil asetatakse segu maatriksisse. Esiteks täidetakse sellega vormi servad, mis jäljendab puu koort. |

| Seejärel asetatakse segu kogu mahuti tasapinnale. Kui kogu kompositsioon on välja pandud, moodustab see slaidi, mis tuleb kellu abil hoolikalt jaotada. Vormi tuleb veidi loksutada. Kuna see on üsna plastiline, tuleb appi selle alla pandud vineerileht, mille üks serv tõstetakse üles ja raputatakse, see tähendab, et need tekitavad vibreerivaid liigutusi. |

| Seejärel tihendatakse segu uuesti kellu abil, jätkates selle jaotamist. |

| Seguga täidetud vormi jätkatakse vibratsiooni all, kuni selle lahuse pind muutub ühtlaseks ja siledaks. See peaks täitma kogu maatriksi külgseinte reljeefi. Valmis segu jäetakse üheks päevaks vormi tahenema. |

| 24 tunni pärast pööratakse maatriks õrnalt ümber. |

| Seejärel eemaldatakse vorm plaadilt ettevaatlikult. Polüuretaan- või silikoonmaatriksi eeliseks on plastikust maatriksi ees see, et seda on valmistootest palju lihtsam eemaldada ning oht selle kahjustamiseks pole nii suur. |

| Valmis plaat peab lõpuks kuivama ja jõudu saama, selleks kulub vähemalt 2-3 päeva. Kuivatades omandab toode heledama tooni, nii et kui soovite saada rikkalikku värvi, võite lisada rohkem värvi. Siiski tuleb arvestada, et liiga palju värvainet muudab lahuse vähem vastupidavaks. |

| Kui otsustatakse sellisele plaadile vorm ise valmistada, siis on vaja võtta aluseks naturaalne ümarpuit mis tahes teile tekstuuri poolest meeldivast puust, millel on täpselt määratletud jämeda koore struktuur. Enne silikooni või ühendi valamist maatriksi valmistamise protsessis on vaja proovi töödelda, süvendades tekstureeritud mustrit, vastasel juhul ei pruugi soovitud efekt toimida. Pöörake tähelepanu koore ja puidu enda vahelisele soonele - seda tuleb ka süvendada - selle tulemusena tekib maatriksile väike serv, mis aitab teostada kvaliteetset kihtide kaupa täitmist. Pärast plaatide paigaldamist täitub see õhuke vahe kiiresti mullaga ja muutub nähtamatuks. Samuti võite selle ise hoolikalt täita vuugisegu või tavalise tsemendikompositsiooniga. |

Trafareti kasutades "paigale" tehtud sillutusplaadid

Üks veel taskukohane viis varustama aiarajad- see on nende valamine betoonmördiga polüpropüleenšablooni abil. Selle abiga mugav kinnitus on täiesti võimalik piisavalt kiiresti õilistada mitte ainult kitsaid teid, vaid ka terveid alasid.

See juhend aitab teil mõista, kuidas radade jaoks ruumi õigesti ette valmistada ja kuidas kasutada šablooni. Lisaks juhitakse tähelepanu sellele, kuidas saab betoonpinda kaunistada.

sillutusplaadid

| Illustratsioon | Tehtava operatsiooni lühikirjeldus |

|---|---|

| Selliseks tööks tööriistadest peate ette valmistama: - hoone tase; - suur ja väike spaatliga; - Master OK; - bajonett ja labidas; - pumbaga pihusti; - konteiner mördi või betoonisegisti segamiseks, - segu valamise kohale toimetamiseks on soovitav käru. Pärast tööprotsessiga tutvumist saab iga meister täiendada nimekirja talle sobivate tööriistadega või eemaldada esitatud loendist mittevajalikud. |

| Materjalidest, mida peate valmistama: - plastvorm plaatide jaoks; - tsement M-500; - jäme liiv; - värvige, kui plaanite muuta plaadi mitmevärviliseks; - must polüetüleen põrandakatteks maapinnal; - peenfraktsiooniga räbu või killustik. Samal ajal tuleb meeles pidada, et ühest 50 kg kaaluvast tsemendikotist saab 6 ÷ 7 plaati suurusega 600 × 600 mm ja paksusega 60 mm. Seda loendit saab täiendada äärekividega, kuna rajamata kohas ei kesta rada kaua - servad hakkavad kokku vajuma. |

| Paar sõna tuleb öelda šablooni enda kohta. Vormi kujundus on läbimõeldud - selle külgseinad on laiemad kui plaate eraldavad keskmised. Tänu sellele paigutusele ei moodustu pärast betooni sellesse valamist ja tugevuse saavutamist üksikud kivid, vaid tahke plaat, mis on jagatud ülemise osa vahedega vaid ⅔ kogupaksusest. Pealegi? vormil peaks olema kaks tehnoloogilist auku, millesse on fikseeritud käepidemed, mis aitavad šablooni seatud betoonilt hõlpsalt eemaldada. |

| Et rada kestaks pikaajaline ja mitte rohtu kasvanud, on vaja selle valamise koht ette valmistada. Selleks eemaldatakse märgistatud alalt ennekõike umbes 100 ÷ 120 mm sügavusega viljakas mullakiht. Seejärel pinnas tihendatakse ja selle peale on soovitatav panna must kile, mis takistab idaneva muru läbimurdmist. Järgmiseks on 50 mm paksune tsemendi-kruusa, tsemendi-liiva segu, lihtsalt liiv või räbu kiht. Mõned säästavad allapanu ja muudavad selle vaid 30 mm paksuseks, kuid sellest ei piisa. Kui teete seda ausalt, siis on optimaalne paksus 50 mm. See kiht niisutatakse ja tihendatakse uuesti. |

| Kitsa tee rajamisel on soovitatav kohe paigaldada äärekivid. Kui plaanite rajada taraga äärekivid, saab neid paigaldada pärast raja moodustamist. |

| Järgmisena kantakse ettevalmistatud kohale šabloon, mida töödeldakse seestpoolt pintsli abil mootoriõliga. Mördi säästmiseks, aga ka loodud plaadi tugevuse ja selle omapärase tugevduse suurendamiseks võib vormi siseruumi asetada suure fraktsiooniga killustikku. |

| Järgmine samm on tsemendimördi segamine. Seda saab valmistada betoonisegistis või sobiva suurusega konteineris. Betoonisegu tuleks valmistada nii: 1 kg tsemendi ja 3 kg jämeda liiva kohta 35 gr. lisatakse plastifikaatorit ja soovi korral värvainet. |

| Kui korraga valatakse 5 ÷ 6 vormi, siis on muidugi parem lahus valmistada betoonisegistis. Sel juhul sõtkutakse seda järgmistes proportsioonides: 50 kg tsemendi jaoks tuleb valmistada 250 g. plastifikaator-kiirendi, 9 ämbrit peent kruusa, 6 ämbrit puhast jõeliiva. Vett lisatakse nii palju, et saavutada segu soovitud konsistents. Sellise lahuse mahuga saab hakkama 0,3 kuupmeetrile mõeldud betoonisegistiga. m. Väiksema betoonisegisti koostise reguleerimiseks on vaja komponentide koostist proportsionaalselt vähendada. Kui tehakse värvilisi plaate, siis on lubatud värvi lisada 2 kuni 8% tsemendi kogusest, olenevalt sellest, kui hele või tume sillutis peaks olema. |

| Valmistatud lahus täidetakse ettenähtud vormis. On väga oluline, et segu täidaks täielikult kogu šablooni ruumi. Erilist tähelepanu tuleb pöörata nurkade täitmisele. |

| Lahus jaotatakse kellu abil. Tänu terava otsaga spaatlile on massi lihtne asetada šabloonivõrkude alla nurkadesse. Parem on panna rohkem segusid kui nõutud, kui mitte teatada, kuna ülejääki on kerge kellu abil eemaldada. |

| Lahus tasandatakse laia spaatliga šablooni ülemistele džemprid. Liigne segu eemaldatakse kellu abil. Tulevase plaadi pind on soovitatav tasandada täiusliku sileduseni, kuna sellest sõltub selle kulumiskindlus ja vastupidavus. |

| Pärast 20 ÷ 30 minutilist ootamist kuni lahuse tardumiseni eemaldatakse plaadilt šabloon tehnoloogilistesse aukudesse keeratud käepidemetest kinni haarates. Seda tuleb teha väga ettevaatlikult ja rangelt vertikaalselt, kuna betoon pole veel täielikult kõvenenud ja on tõenäoline, et ebamugava liigutuse ajal saab üks plaadi nurk kahjustada. |

| Tulemuseks peaks olema selline betoonplaat. |

| Selle kõrvale asetatakse eelmiselt plaadilt eemaldatud vorm, jälgides umbes 10 mm vahet. Seejärel kontrollitakse šablooni tasasust hoone tasapinnaga ja vajadusel tehakse ühes või kahes nurgas liivapeenar või lamedast kivist või keraamilisest plaadist tugi. |

| Seejärel korratakse protsessi, see tähendab, et killustik asetatakse vormi, seejärel täidetakse see lahusega, mis tasandatakse ja nii edasi, kuni kogu kavandatud tee (koht) on suletud. |

| Kui teed raamivad selle äärde juba paigaldatud äärekivid, siis pärast katte täielikku valmimist täidetakse mördiga ka plaatide ja äärekivide vahed. Lisaks võib plaatide vahele tekkinud vahed täita ka betoonmördiga, katta liiva või pinnasega spetsiaalse muru seemnetega, mis kerkivad vaid 30 ÷ 50 mm. |

| Plaatide vahed võib tühjaks jätta. Arvestada tuleb aga sellega, et aja jooksul ummistuvad need pinnasega, mis võib sisaldada umbrohuseemneid ning võib hiljem kogu tee ummistada ja isegi plaatide hävimisele kaasa aidata. |

| Soovi korral saab sellise katte valmistamise käigus seda kaunistada purustatud keraamiliste plaatidega. See pressitakse äsja šablooni valatud lahusesse ja seejärel tasandatakse pind uuesti spaatliga. |

| Kui soovite lisada aiamaa krunt värvilisust, siis saab plaadi mitmevärviliseks muuta, täites šablooni lahtrid lahustega, millesse on lisatud erinevaid värve. See protsess võtab rohkem aega ja vaeva, kuid nii huvitavate radadega sait rõõmustab teid alati. Kasutades mitut värvainet, on soovitatav valamiseks valmistada kaks või kolm vormi. Nii on töö tõhusam, kuna sama värvi lahendusega saate täita alasid korraga mitmes šabloonis. |

Sel viisil teede korrastamise töid alustades tuleb kindlasti huvi tunda lähipäevade ilmaprognooside vastu, sest muidu võivad kõik tööd jooksma minna, kui juba esimesel ööl peale radade teket sajab ootamatult tugevat vihma.

Šabloon hõlbustab oluliselt saidi korraldamist. Kuigi see vorm on üsna kallis, kuid omades ainult kahte või kolme sellist maatriksit, saate kiiresti rajada teid ja täiustada kogu territooriumi saite ilma kolmandate osapoolte meistreid kaasamata.

Üks veel oluline punkt. Valmis plaadi ostmisel peaksite meeles pidama, et selle õige paigaldamine pole nii lihtne. Seetõttu, kui sillutamist pole võimalik iseseisvalt teha, peate kutsuma spetsialistid ja maksma neile töö eest summa, mis on vähemalt võrdne plaadi enda maksumusega.

Šabloon ei võimalda teil teha jämedaid vigu. Isegi ilma selles valdkonnas kogemusteta suudab iga saidi omanik iseseisvalt kvaliteetseid puhtaid pindu teha. Muidugi, kui järgitakse kõiki tehnoloogilisi soovitusi, ilmneb suurem täpsus ja algaja meister mobiliseerib kõik oma võimed ja oskused.

Video: meistri töö - naturaalse puidu sillutusplaatide valmistamine