Calculul conductelor de freon. Proiectarea unei rute freon pentru kkb. Ce trebuie luat în considerare atunci când proiectați o rută cu freon

La proiectarea unităților frigorifice, poate fi necesar să amplasați unitatea de compresor cu evaporare la parter sau la subsol și condensatorul răcit cu aer pe acoperișul clădirii. În astfel de cazuri, trebuie acordată o atenție deosebită alegerea potrivita diametrul și configurația conductei de refulare pentru a circula uleiul de lubrifiere în sistem.

În unitățile de refrigerare cu freon, spre deosebire de unitățile cu amoniac, uleiul de lubrifiere se dizolvă în freon, este transportat cu vaporii de descărcare din compresor și se poate acumula în diferite locuri ale sistemului de conducte. Pentru ca uleiul care părăsește compresorul să se ridice prin conducta de refulare către condensator, pe secțiunea orizontală a conductei este instalată o buclă de sifon înainte de a merge în secțiunea verticală, în care se acumulează ulei. Dimensiunea buclei în direcția orizontală ar trebui să fie cât mai mică posibil. De obicei, este realizat din coturi îndoite la un unghi de 90 °. Vaporii de freon care trec prin sifon „zdrobesc” uleiul acumulat acolo și îl transportă în sus pe conductă.

În unitățile frigorifice cu o capacitate de răcire constantă (nereglată), viteza de mișcare a freonului în conductă nu se modifică. În astfel de instalații, dacă înălțimea secțiunii verticale este de 2,5 m sau mai puțin, sifonul nu poate fi instalat. La o înălțime mai mare de 2,5 m, se instalează un sifon la începutul coloanei și sifoane suplimentare (bucle de ridicare a uleiului) la fiecare 5-7 m, iar secțiunea orizontală a conductei este montată cu o pantă către ridicarea verticală. .

Diametrul conductei de refulare este determinat de formula:

Unde: V=G/ρ- debitul volumic de freon, m 3 / s; ρ, kg / m 3 - densitatea freonului; G- consumul de masă de freon (kg/s) - G A \u003d Q 0 / (i 1 "" + i 4), a cărui valoare se determină cu ajutorul diagramei i-lg p pentru freonul utilizat în instalație la o capacitate de răcire cunoscută (data) ( Q0), temperatura de evaporare ( la) și temperatura de condensare ( t k).

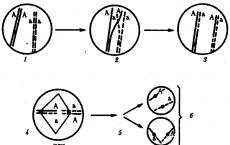

Dacă compresorul frigorific este echipat cu un sistem de control al capacității de răcire (de exemplu, de la 100% la 25%), atunci când scade și, în consecință, debitul și viteza freonului în conducta de refulare ascendentă scad la o valoare minimă (8 m / s), creșterea uleiului se va opri. Prin urmare, în unitățile frigorifice cu capacitate reglabilă a compresorului, secțiunea ascendentă a conductei (riser) este formată din două ramuri paralele (Fig. 1).

Sistem instalatie frigorifica

La performanța maximă a instalației, vaporii de freon și uleiul se ridică prin ambele conducte. La performanță minimăși, în consecință, viteza de mișcare a freonului în ramura principală ( B ) uleiul se acumulează în sifon, împiedicând deplasarea freonului prin această conductă. În acest caz ridicarea freonului și a petrolului se va realiza numai prin conductă DAR .

Calculul conductei duble de injecție începe cu determinarea diametrului acestei conducte. Deoarece capacitatea de răcire este cunoscută pentru aceasta (de exemplu, 0,25 Q km) și viteza necesară a vaporilor de freon (8 m/s), diametrul necesar conductei este determinat prin formula (1), după care, conform catalogului conducte de cupru conductele selectează o conductă al cărei diametru este cel mai apropiat de valoarea obținută prin calcul.

Diametrul conductei de ramificație principală d B determinat din condiția ca la performanța maximă a instalației, când freonul se ridică de-a lungul ambelor ramuri paralele, pierderile hidraulice în ramuri sunt aceleași:

G A + G B = G km (2)

Δr A = Δr B (3)

Unde: λ - coeficientul de frecare hidraulică; ζ - coeficientul pierderilor locale.

Din fig. 1 arată că lungimile secțiunilor, numărul și natura rezistențelor locale în ambele ramuri sunt aproximativ aceleași. De aceea

Unde

Exemplu de rezolvare a problemei determinarea diametrelor conductelor de refulare ale maşinii frigorifice.

Determinați diametrele conductelor de refulare ale mașinii frigorifice pentru răcirea apei în sistemul de aer condiționat, ținând cont de următoarele date inițiale:

domeniul de control al capacității .................................100-25%;

agent frigorific ................................................. .............. ..............R 410A;

temperatura de fierbere............................................................. ...........la = 5 °C;

temperatura de condensare ................................................. .............. ....tk = 45 °C.

sarcină de răcire ................................................. .............. .........320 kW;

Dimensiunile și configurația conductelor sunt prezentate în Fig.1.

p(pentru freon R 410A) este prezentat în fig. unu.

Parametrii freonului R410A la punctele nodale ale ciclului sunt prezentați în tabelul 1.

Diagrama ciclului de refrigerare în diagrama i-lg p(pentru freon R404A)

tabelul 1

Parametrii freonului R410A în punctele cheie ale ciclului frigorific(tabelul din fig. 2)

| puncte | Temperatura, ° С |

Presiune, Bar |

entalpie, kJ/kg |

Densitate, |

| 1 | 10 | 9,30 | 289 | 34,6 |

| 1"" | 5 | 9,30 | 131 | 34,6 |

| 2 | 75 | 27,2 | 331 | 88,5 |

| 3 | 43 | 27,2 | 131 | 960 |

| 4 | 5 | 9,30 | 131 | - |

Soluţie.

Determinând diametrele conductelor, începem cu conducta DAR , pentru care se știe că viteza freonului în el trebuie să fie de cel puțin 6 m/s, iar consumul de freon trebuie să fie minim, adică la Q 0 \u003d 0,25 Q km= 0,25 x 320 = 80 kW.

1) capacitate specifică de răcire la punctul de fierbere t 0 \u003d 5 ° С:

q 0 = 289 - 131 = 158 kJ/kg;

2) debitul masic total de freon în conducte (în conducta de refulare a compresorului):

G km \u003d Q o, km / q 0 \u003d 320/158 \u003d 2,025 kg / s;

3) fluxul de masă de freon în conductă DAR :

G A \u003d 0,25 x 2,025 \u003d 0,506 kg / s.

Determinați diametrul conductei DAR :

În 1952 a primit o diplomă de la Universitatea Tehnică de Stat din Moscova. Bauman (Moscova) și a fost trimis pentru distribuție la Uzina de compresoare Ural.

În 1954, la întoarcerea sa la Moscova, a plecat să lucreze la MRMK Refrigeration Equipment. Apoi activitatea de muncă a fost continuată la Institutul de Cercetare Științifică a Frigorificării All-Union (VNIHI) în calitate de cercetător senior.

În 1970 și-a susținut disertația și a primit diploma de Candidat la Științe Tehnice.

Ulterior a lucrat în organizații de proiectare în direcția legată de proiectarea sistemelor de refrigerare și aer condiționat, în același timp a predat și tradus literatura tehnică din în limba engleză.

Experiența dobândită a stat la baza manualului popular - „Proiectarea cursurilor și diplomelor de sisteme de refrigerare și aer condiționat”, a cărui ediție a treia a fost publicată în 1989.

Astăzi, Boris Konstantinovich continuă să consulte și să efectueze cu succes lucrări de proiectare (în mediul ACAD), unități frigorifice și sisteme de aer condiționat și, de asemenea, oferă servicii de traducere a literaturii tehnice și a textelor din engleză cu privire la unitățile frigorifice și sistemele de aer condiționat. .

Pentru persoanele fizice și organizațiile interesate de cooperare, personal, cu Yavnel B.K., vă rugăm să trimiteți cereri la.

Mulțumiri.

În procesul testelor de acceptare, din nou și din nou, trebuie să se confrunte cu erori făcute în proiectarea și instalarea conductelor de cupru pentru sistemele de aer condiționat cu freon. Folosind experiența acumulată, precum și bazandu-te pe cerințe documente normative, am încercat să combinăm regulile de bază pentru organizarea rutelor conductelor de cupru în cadrul acestui articol.

Va fi vorba despre organizarea rutelor, și nu despre regulile de instalare a conductelor de cupru. Vor fi luate în considerare problemele de amplasare a conductelor, poziția relativă a acestora, problema alegerii diametrului conductelor de freon, necesitatea buclelor de ridicare a uleiului, compensatoare etc.. Vom ocoli regulile pentru instalarea unei anumite conducte, tehnologia de conectare și alte detalii. În același timp, vor fi ridicate probleme de o viziune mai amplă și mai generală a construcției urmelor de cupru și vor fi luate în considerare unele probleme practice.

Acest material se referă în principal la sistemele de aer condiționat cu freon, fie că sunt sisteme tradiționale split, sisteme de aer condiționat cu mai multe zone sau aparate de aer condiționat de precizie. Cu toate acestea, nu vom atinge instalarea conductelor de apă în sistemele de răcire și instalarea de relativ scurte conducte de freonîn interiorul frigiderelor.

Documentație de reglementare pentru proiectarea și instalarea conductelor de cupru

Dintre documentația de reglementare privind instalarea conductelor de cupru, evidențiem următoarele două standarde:

- STO NOSTROY 2.23.1-2011 „Instalarea și punerea în funcțiune a unităților evaporative și compresor-condensator ale sistemelor de aer condiționat casnic în clădiri și structuri”;

- SP 40-108-2004 „Proiectarea și montarea sistemelor interioare de alimentare cu apă și încălzire a clădirilor din conducte de cupru”.

Primul document descrie instalarea țevilor de cupru în legătură cu sistemele de aer condiționat cu compresie de vapori, iar al doilea - în legătură cu sistemele de încălzire și alimentare cu apă, cu toate acestea, multe dintre cerințele acestora sunt aplicabile sistemelor de aer condiționat.

Alegerea diametrelor țevilor de cupru

Alegerea diametrului țevilor de cupru se realizează pe baza cataloagelor și a programelor pentru calcularea echipamentelor pentru aer condiționat. În sistemele split, diametrul țevilor este selectat în funcție de țevile de legătură ale unităților interioare și exterioare. În cazul sistemelor cu mai multe zone, cel mai corect este să folosiți programe de calcul. Aparatele de aer condiționat de precizie folosesc recomandările producătorului. Cu toate acestea, cu un traseu lung de freon, pot apărea situații nestandardizate care nu sunt indicate în documentația tehnică.

În general, pentru a asigura întoarcerea uleiului din circuit la carterul compresorului și pierderi de presiune acceptabile, viteza de curgere în conducta de gaz trebuie să fie de cel puțin 4 metri pe secundă pentru secțiunile orizontale și de cel puțin 6 metri pe secundă pentru secțiunile ascendente. Pentru a evita nivelurile de zgomot inacceptabil de ridicate, viteza maximă admisă a fluxului de gaz este limitată la 15 metri pe secundă.

Debitul agentului frigorific în faza lichidă este mult mai mic și este limitat de potențiala distrugere a supapelor. Viteza maximă a fazei lichide nu este mai mare de 1,2 metri pe secundă.

La înălțimi mari cu curse lungi, diametrul intern al conductei de lichid trebuie ales astfel încât scăderea presiunii din aceasta și presiunea coloanei de lichid (în cazul unei conducte ascendente) să nu conducă la fierberea lichidului la sfarsitul liniei.

În sistemele de aer condiționat de precizie, unde lungimea traseului poate ajunge și depăși 50 de metri, secțiunile verticale ale conductelor de gaz cu diametrul subestimat sunt adesea acceptate, de regulă, de o dimensiune standard (cu 1/8”).

De asemenea, remarcăm că adesea lungimea echivalentă calculată a conductelor depășește limita specificată de producător. În acest caz, se recomandă coordonarea traseului propriu-zis cu producătorul de aparate de aer condiționat. De obicei, se constată că lungimea în exces este permisă cu până la 50% lungime maxima ruta specificată în directoare. În acest caz, producătorul indică diametrele necesare ale conductelor și procentul de subestimare a capacității de răcire. Conform experienței, subestimarea nu depășește 10% și nu este decisivă.

Bucle de ridicare a uleiului

Buclele de ridicare a uleiului sunt instalate în prezența secțiunilor verticale cu o lungime de 3 metri sau mai mult. Pentru ridicări mai mari, balamalele trebuie instalate la fiecare 3,5 metri. În același timp, în punctul superior este instalată o buclă inversă de ridicare a uleiului.

Dar și aici există excepții. Atunci când convine asupra unui traseu nestandard, producătorul poate fie să recomande instalarea unei bucle suplimentare de ridicare a uleiului, fie să renunțe la cele suplimentare. În special, în condițiile unui traseu lung, pentru a optimiza rezistența hidraulică, s-a recomandat abandonarea buclei superioare inversate. Într-un alt proiect, din cauza condițiilor specifice de înălțime de aproximativ 3,5 metri, au fost obligați să monteze două balamale.

Bucla de ridicare a uleiului este o rezistență hidraulică suplimentară și trebuie luată în considerare la calcularea lungimii echivalente a traseului.

La fabricarea unei bucle de ridicare a uleiului, trebuie avut în vedere faptul că dimensiunile acesteia trebuie să fie cât mai mici posibil. Lungimea buclei nu trebuie să depășească 8 diametre ale conductei de cupru.

Fixarea conductelor de cupru

Orez. 1. Schema de fixare a conductelor într-unul dintre proiecte,

din care fixarea clemei direct pe teava

nu este evident, ceea ce a fost subiect de controverse

În ceea ce privește fixarea conductelor de cupru, cea mai frecventă greșeală este fixarea cu cleme prin izolație, presupus pentru a reduce efectul vibrațiilor asupra elementelor de fixare. Situațiile controversate în această chestiune pot fi cauzate și de desenul insuficient detaliat al schiței în proiect (Fig. 1).

De fapt, pentru fixarea țevilor ar trebui folosite cleme metalice din două piese, răsucite cu șuruburi și având inserții de etanșare din cauciuc. Ei sunt cei care vor asigura amortizarea necesară a vibrațiilor. Clemele trebuie atașate la țeavă, și nu la izolație, trebuie să aibă dimensiunea corespunzătoare și să asigure o fixare rigidă a traseului de suprafață (perete, tavan).

Alegerea distanțelor dintre prinderile conductelor de la conductele solide din cupru se calculează în general conform metodei prezentate în Anexa D a documentului SP 40-108-2004. La această metodă trebuie recursă în cazul utilizării conductelor nestandard sau în cazul unor dispute. În practică, recomandările specifice sunt mai des folosite.

Deci, recomandări pentru distanța dintre suporturile conductelor de cupru sunt date în tabel. 1. Distanța dintre prinderile conductelor orizontale de la conductele semisolide și moi poate fi luată mai puțin cu 10, respectiv 20%. Dacă este necesar, distanțele mai precise dintre elementele de fixare pe conductele orizontale ar trebui determinate prin calcul. Cel puțin un element de fixare trebuie instalat pe coloană, indiferent de înălțimea podelei.

Tabelul 1 Distanța dintre suporturile țevilor de cupru

Rețineți că datele din tabel 1 coincid aproximativ cu graficul prezentat în fig. 1 p. 3.5.1 SP 40-108-2004. Cu toate acestea, am adaptat datele acestui standard pentru conductele utilizate în sistemele de aer condiționat cu diametru relativ mic.

Compensatoare de dilatare termică

dilatare termică tipuri variate

(a - în formă de L, b - în formă de O, c - în formă de U)

pentru conducte de cupru

O întrebare care derutează adesea inginerii și instalatorii este necesitatea instalării rosturilor de dilatație, alegerea tipului acestora.

Agentul frigorific din sistemele de aer condiționat are, în general, o temperatură cuprinsă între 5 și 75 °C (valori mai precise depind de elementele circuitului frigorific situat între conductele în cauză). Temperatura mediu inconjuratorîn timp ce se modifică în intervalul de la –35 la +35 °C. Diferențele specifice de temperatură calculate sunt luate în funcție de locul în care se află conducta în cauză, în interior sau în exterior, și între ce elemente ale circuitului de refrigerare (de exemplu, temperatura dintre compresor și condensator este în intervalul de la 50 la 75 ° C , iar între supapa de expansiune și evaporator - în intervalul de la 5 la 15 °C).

În mod tradițional, în construcții se folosesc rosturile de dilatație în formă de U și L. Calculul capacității de compensare a elementelor în formă de U și L ale conductelor se efectuează conform formulei (a se vedea diagrama din figura 2)

Unde

L la - plecarea compensatorului, m;

∆L - deformarea liniară a secțiunii conductei cu modificarea temperaturii aerului în timpul instalării și funcționării, m;

A este coeficientul de elasticitate al conductelor de cupru, A = 33.

Deformarea liniară este determinată de formula

∆L = α L ∆t,

L este lungimea secțiunii deformabile a conductei la temperatura de instalare, m;

∆t - diferența de temperatură între temperatura conductei în diferite moduri în timpul funcționării, °C;

α - coeficientul de dilatare liniară a cuprului, egal cu 16,6 10 -6 1 / ° C.

De exemplu, se calculează distanța liberă necesară L k de la suportul mobil al conductei d = 28 mm (0,028 m) înainte de viraj, așa-numita plecare a compensatorului în formă de L la o distanță de cel mai apropiat suport fix L. = 10 m. Secțiunea de conductă este situată în interior (temperatura conductei la răcitorul de lichid 25°C) între răcitor și condensatorul de la distanță (temperatura de funcționare a conductei 70°C), adică ∆t = 70–25 = 45°C.

Prin formula găsim:

∆L \u003d α L ∆t \u003d 16,6 10 -6 10 45 \u003d 0,0075 m.

Astfel, o distanță de 500 mm este suficientă pentru a compensa dilatarea termică a conductei de cupru. Subliniem încă o dată că L este distanța până la suportul fix al conductei, L to este distanța până la suportul mobil al conductei.

În absența virajelor și a utilizării unui compensator în formă de U, constatăm că pentru fiecare 10 metri dintr-o secțiune dreaptă este necesar un compensator de jumătate de metru. Dacă lățimea coridorului sau alte caracteristici geometrice ale locului de amplasare a conductei nu permit instalarea unui rost de dilatare cu o surplomă de 500 mm, rosturile de dilatație trebuie instalate mai frecvent. În acest caz, dependența, după cum se poate vedea din formule, este pătratică. Dacă distanța dintre compensatoare este redusă de 4 ori, rostul de dilatație se va scurta de numai 2 ori.

Pentru a determina rapid offset-ul compensatorului, este convenabil să utilizați tabelul. 2.

Tabel 2. Plecarea compensatorului L k (mm) in functie de diametrul si alungirea conductei

| Diametrul conductei, mm | Alungirea ΔL, mm | |||

| 5 | 10 | 15 | 20 | |

| 12 | 256 | 361 | 443 | 511 |

| 15 | 286 | 404 | 495 | 572 |

| 18 | 313 | 443 | 542 | 626 |

| 22 | 346 | 489 | 599 | 692 |

| 28 | 390 | 552 | 676 | 781 |

| 35 | 437 | 617 | 756 | 873 |

| 42 | 478 | 676 | 828 | 956 |

| 54 | 542 | 767 | 939 | 1 084 |

| 64 | 590 | 835 | 1 022 | 1 181 |

| 76 | 643 | 910 | 1 114 | 1 287 |

| 89 | 696 | 984 | 1 206 | 1 392 |

| 108 | 767 | 1 084 | 1 328 | 1 534 |

| 133 | 851 | 1 203 | 1 474 | 1 702 |

| 159 | 930 | 1 316 | 1 612 | 1 861 |

| 219 | 1 092 | 1 544 | 1 891 | 2 184 |

| 267 | 1 206 | 1 705 | 2 088 | 2 411 |

În sfârșit, observăm că ar trebui să existe un singur suport fix între cele două compensatoare.

Locațiile potențiale în care pot fi necesare compensatoare sunt, desigur, cele în care există cea mai mare diferență de temperatură între modurile de funcționare și nefuncționare ale aparatului de aer condiționat. Deoarece cel mai fierbinte agent frigorific curge între compresor și condensator, iar cea mai rece temperatură este tipică pentru zonele exterioare în timpul iernii, cele mai critice sunt conductele exterioare în sistemele de răcire cu condensatoare la distanță și în sistemele de aer condiționat de precizie - atunci când se utilizează aparate de aer condiționat din dulap interior. și un condensator la distanță.

O situație similară s-a petrecut la una dintre facilități, unde au trebuit instalate condensatoare la distanță pe un cadru la 8 metri de clădire. La o astfel de distanță, cu o diferență de temperatură ce depășește 100 °C, exista doar o ramură și o fixare rigidă a conductei. De-a lungul timpului, la unul dintre corpuri a apărut un cot de țeavă, iar o scurgere a apărut la șase luni după punerea în funcțiune a sistemului. Trei sisteme, montate paralel între ele, prezentau aceeași defecțiune și necesitau reparații de urgență cu modificarea configurației traseului, introducerea compensatoarelor, încercări repetate de presiune și reumplere a circuitului.

În sfârșit, un alt factor care trebuie luat în considerare la calcularea și proiectarea compensatoarelor de dilatare termică, în special a celor în formă de U, este o creștere semnificativă a lungimii echivalente a circuitului freon datorită lungimii suplimentare a conductei și a celor patru coturi. Dacă lungimea totală a traseului atinge valori critice (și dacă vorbim despre necesitatea utilizării compensatoarelor, lungimea traseului este evident destul de mare), atunci schema finală trebuie convenită cu producătorul, indicând toți compensatorii. . În unele cazuri, prin eforturi comune este posibilă dezvoltarea celei mai optime soluții.

Traseele sistemelor de aer condiționat trebuie așezate ascunse în brazde, canale și puțuri, tăvi și umerase, în timp ce așezarea ascunsă ar trebui să ofere acces la conexiuni și fitinguri detașabile prin aranjarea ușilor și scuturilor detașabile, pe suprafața cărora să nu existe proeminențe ascuțite. De asemenea, atunci când se instalează conducte ascunse în locațiile racordurilor și fitingurilor pliabile, trebuie prevăzute trape de serviciu sau scuturi detașabile.

Secțiunile verticale ar trebui să fie monolitice numai în cazuri excepționale. Practic, este indicat să le așezi în canale, nișe, brazde, precum și în spatele panourilor decorative.

În orice caz, așezarea ascunsă a conductelor de cupru trebuie efectuată într-o carcasă (de exemplu, în carton ondulat tevi din polietilena Oh). Aplicație țevi ondulate PVC nu este permis. Înainte de sigilarea locurilor pentru așezarea conductelor, este necesar să se efectueze o schemă executivă pentru instalarea acestei secțiuni și să se efectueze teste hidraulice.

Pozarea deschisă a țevilor de cupru este permisă în locuri care exclud deteriorarea mecanică a acestora. Zonele deschise pot fi acoperite cu elemente decorative.

Așezarea conductelor prin pereți fără manșoane, trebuie spus, nu este aproape niciodată observată. Cu toate acestea, reamintim că, pentru trecerea prin structurile clădirii, este necesar să se prevadă manșoane (carcase), de exemplu, din țevi de polietilenă. Diametrul interior al manșonului ar trebui să fie cu 5-10 mm mai mare decât diametrul exterior al țevii care este așezată. Spațiul dintre țeavă și carcasă trebuie etanșat cu un material moale impermeabil, care să permită țevii să se deplaseze de-a lungul axei longitudinale.

Când instalați țevi de cupru, ar trebui să utilizați un instrument special conceput pentru acest lucru - laminare, îndoit țevi, presă.

Destul de putine Informatii utile despre instalarea conductelor de freon se poate obține de la instalatori experimentați de sisteme de aer condiționat. Este deosebit de important să transferați aceste informații către designeri, deoarece una dintre problemele industriei de design este izolarea acesteia de instalare. Ca urmare, soluțiile care sunt greu de implementat în practică sunt incluse în proiecte. După cum se spune, hârtia va îndura totul. Usor de desenat, greu de executat.

Apropo, de aceea toate cursurile de perfecţionare la Centrul de Formare şi Consultanţă APIC sunt conduse de profesori cu experienţă în domeniul construcţiilor şi munca de instalare. Chiar și pentru specialitățile de management și design, profesorii din domeniul implementării sunt invitați să asigure o percepție cuprinzătoare a industriei de către studenți.

Deci, una dintre regulile de bază este de a oferi la nivelul de proiectare o înălțime pentru așezarea liniilor de freon, care este convenabilă pentru instalare. Distanța până la tavan și la tavanul fals se recomandă să fie de cel puțin 200 mm. Când agățați țevi pe știfturi, cele mai confortabile lungimi ale acestora din urmă sunt de la 200 la 600 mm. Este dificil de lucrat cu știfturile mai scurte. Știfturile mai lungi sunt, de asemenea, incomod de instalat și se pot clătina.

Când instalați conducte într-o tavă, nu suspendați tava de tavan mai aproape de 200 mm. Mai mult, se recomandă să lăsați aproximativ 400 mm de la tavă până la tavan pentru o lipire confortabilă a țevilor.

Cel mai convenabil este să așezați traseele în aer liber în tăvi. Dacă panta permite, atunci în tăvi cu capac. Dacă nu, conductele sunt protejate într-un mod diferit.

O problemă invariabilă a multor obiecte este lipsa de marcare. Una dintre cele mai frecvente observații atunci când se lucrează în domeniul supravegherii arhitecturale sau tehnice este marcarea cablurilor și conductelor sistemului de aer condiționat. Pentru ușurința în exploatare și întreținerea ulterioară a sistemului, se recomandă marcarea cablurilor și țevilor la fiecare 5 metri în lungime, precum și înainte și după construirea structurilor. Marcajul trebuie să utilizeze numărul sistemului, tipul conductei.

La instalarea mai multor conducte una deasupra celeilalte pe același plan (perete), este necesar să se instaleze sub cea care este cel mai probabil să formeze condens în timpul funcționării. În cazul așezării paralele a două conducte de gaz una deasupra celeilalte diverse sisteme, cel în care curgele mai grele de gaz ar trebui să fie instalate mai jos.

Concluzie

Atunci când proiectați și instalați instalații mari cu multe sisteme de aer condiționat și rute lungi, trebuie acordată o atenție deosebită organizării traseelor conductelor de freon. Această abordare a dezvoltării unei politici comune de conducte va economisi timp atât în faza de proiectare, cât și în faza de instalare. În plus, această abordare vă permite să evitați o mulțime de erori cu care trebuie să vă confruntați în construcția reală: rosturi de dilatație uitate sau rosturi de dilatație care nu se potrivesc pe coridor din cauza sistemelor de inginerie adiacente, scheme eronate de fixare a țevilor, calcule incorecte ale lungime echivalentă a conductei.

După cum a arătat experiența de implementare, luarea în considerare a acestor sfaturi și recomandări oferă într-adevăr un efect pozitiv în etapa de instalare a sistemelor de aer condiționat, reduce semnificativ numărul de întrebări în timpul instalării și numărul de situații în care este nevoie urgentă de a găsi o soluție. la o problemă complexă.

Yury Khomutsky, redactor tehnic al revistei „Lumea Climei”

Un mic manual pentru așezarea conductelor de freon și a rutelor de drenaj. Cu detalii și mici trucuri. Toți s-au născut și au venit și sper cu adevărat că vor simplifica foarte mult instalarea sistemelor de ventilație și aer condiționat.

Orice instalare a unui aparat de aer condiționat (în cazul nostru, cea mai comună opțiune este un sistem split) începe cu așezarea țevilor de cupru pentru circulația freonului. În funcție de modelul aparatului de aer condiționat și de puterea acestuia (din punct de vedere al parametrilor de răcire, în kW), țevile de cupru au diametre diferite. În același timp, tubul destinat freonului gazos are un diametru mai mare, iar tubul pentru freonul lichid, respectiv, este mai mic. Deoarece avem de-a face cu cupru, trebuie să ne amintim întotdeauna că acest material este foarte delicat și ușor deformabil. Prin urmare, așezarea șinelor trebuie efectuată numai de personal calificat și cu mare atenție. Faptul este că deteriorarea țevilor de cupru poate provoca scurgeri de freon și, ca urmare, defecțiunea întregului sistem de aer condiționat în ansamblu. Acest lucru este complicat de faptul că freonul nu are un miros pronunțat și este posibil să înțelegem exact unde apare scurgerea doar cu ajutorul unui dispozitiv special de detectare a scurgerilor.

Deci, munca de instalare începe cu desfășurarea golfului tub de cupru. Au o lungime standard de 15 metri. .

Important. Există două tipuri de tuburi de cupru: recoapte și nu. Recoacetul vine în bobine și este ușor de îndoit, necoacetul vine în bici și are o structură rigidă.

Dacă avem noroc, iar distanța dintre unitatea interioară și cea exterioară este mai mică de 15 metri, lucrarea va consta doar în așezarea unui trap (fiecare diametru). Dacă distanța depășește această înregistrare, atunci tuburile de cupru trebuie lipite împreună.

După ce lungimea necesară a tubului de cupru este derulată din bobină, excesul trebuie tăiat. Acest lucru se face folosind un tăietor special de țevi, deoarece la tăierea țevii nu lasă așchii de metal care pot pătrunde în interiorul sistemului. Și acest lucru este inacceptabil. În practica mea, erau cei care mușcau țevile cu tăietoare de sârmă și chiar le tăiau cu o râșniță! Ca urmare a unei astfel de instalări, aparatul de aer condiționat va funcționa pentru câteva luni, iar compresorul se va defecta „din motive necunoscute”.

Important. După ce tubul de cupru este tăiat la o dimensiune adecvată, acesta trebuie să fie închis cu dopuri speciale din plastic sau pur și simplu sigilat cu bandă pentru instalații sanitare.

Este timpul să izolăm urmele de cupru. În aceste scopuri, se utilizează izolație specială pe bază de cauciuc spumat. Este produs în bici de doi metri fiecare și diferă în dimensiuni standard pentru fiecare diametru specific al tubului de cupru. Când trageți izolația de pe țeavă, trebuie să aveți grijă să nu o rupeți. Între ele, biciurile, după ce s-au alăturat strâns între ele, sunt lipite împreună cu bandă adezivă. Cel mai adesea, se folosește bandă gri pentru instalații sanitare. Mai mult, o pereche de țevi de cupru pregătite în acest mod (lichid și gaz) este montată în camera deservită. De obicei, traseele se desfășoară în spațiul intertavanului (între podeaua de beton și tavanul fals). De asemenea, în componența conductei de freon există un cablu de interconectare. Leagă interiorul și unitate exterioară. Când fixați șinele pe o podea de beton, banda perforată este cea mai utilizată. Este tăiat în bucăți mici și tuburile sunt trase pentru o fixare sigură.

Important. Nu este permisă o forță excesivă la fixarea cu bandă perforată, deoarece aceasta poate duce la deformarea unui tub de cupru destul de plastic și moale. De asemenea, izolația foarte puternic comprimată își pierde proprietățile de izolare termică și poate apărea condens în astfel de locuri.

În așezarea traseelor de cupru ale conductei de freon, locul cel mai dificil este trecerea găurilor în pereți, în special în cele monolitice groase. În același timp, izolația destul de capricioasă se rupe de obicei, iar acest lucru este inacceptabil. locurile tuburilor în care nu este prezent sunt înghețate. Pentru a evita acest lucru, se apelează la un fel de „întărire” a izolației. Pentru a face acest lucru, de-a lungul întregii lungimi a tubului (care va trece prin gaură), acestea sunt lipite direct peste izolație cu bandă groasă de instalații, care preia „lovitura” principală.

Asta, de fapt, este tot. Instalarea liniilor de cupru ale conductei de freon este finalizată. Acum rămâne doar să verificați cu atenție integritatea izolației și forma generala urmele în sine.